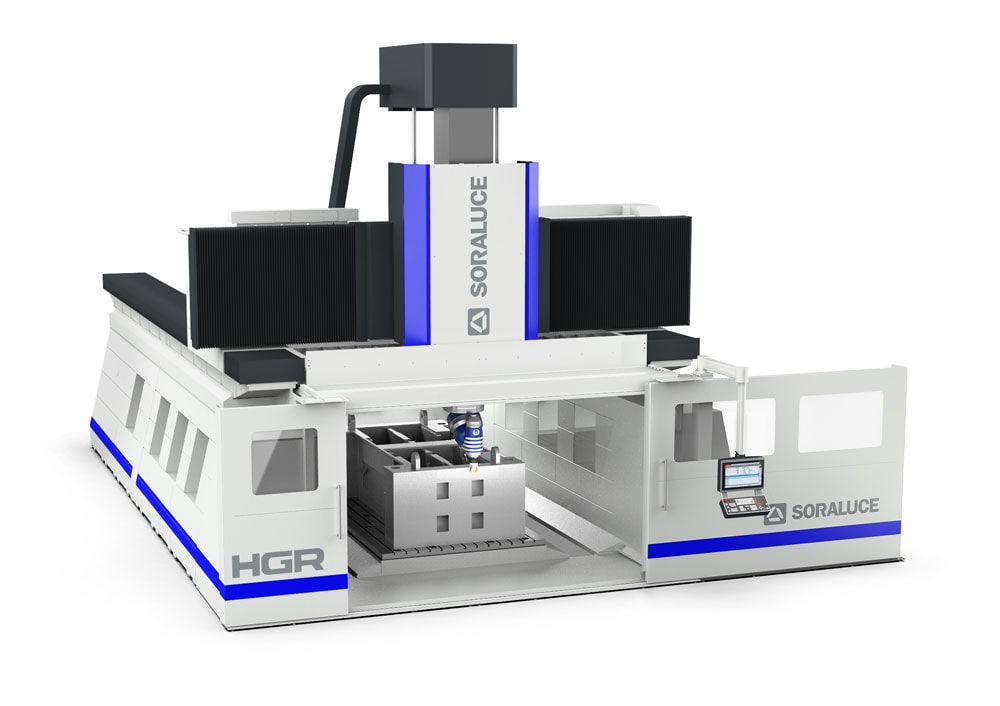

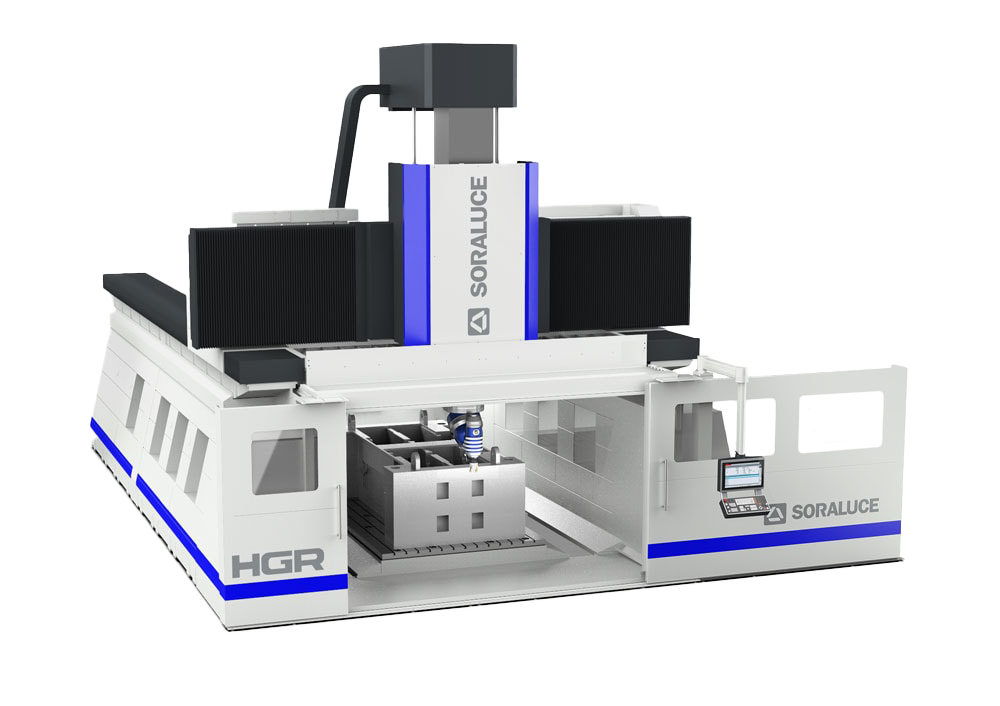

HGR-Hochgantry-Portalfräsmaschine

für XXL-Bauteile – Dynamik trifft Präzision

Bis zu 60 m/min Vorschubgeschwindigkeit und 4 m/s² Beschleunigung – entwickelt für höchste Anforderungen in der Schwerzerspanung.

Wenn schwer, groß und präzise kein Widerspruch mehr ist.

Die HGR ist mehr als nur eine Portalfräse. Sie ist ein Statement: Für maximale Zerspanleistung, höchste Stabilität und kompromisslose Anpassungsfähigkeit. Wer Großteile wirtschaftlich, präzise und effizient bearbeiten will, findet hier ein Werkzeug, das mitdenkt – vom automatischen Fräskopfwechsel über aktive Dämpfung bis zur thermisch stabilen Gusskonstruktion.

Und das Beste: Die HGR lässt sich so konfigurieren, wie Ihr Projekt es verlangt. Keine Kompromisse. Nur Ergebnisse.

Kennen Sie das auch?

Lange Rüstzeiten kosten wertvolle Maschinenstunden?

Ständiger Fräskopfwechsel per Hand, Umrüstchaos und verlorene Produktivzeit bremsen Ihre Fertigung – jeden Tag ein bisschen mehr.

Die Präzision schwankt bei komplexen Bauteilen?

Kleinste Vibrationen machen sich in der Oberfläche bemerkbar, Nacharbeit kostet Zeit – und das Vertrauen Ihrer Kunden.

Ihre Maschine läuft – aber nicht wirtschaftlich?

Energieverbrauch, Werkzeugverschleiß und Nebenzeiten fressen die Marge auf? Moderne Technologie kann mehr aus Ihrer Spindel holen.

Leistungsdaten die überzeugen

60.000

mm/min Vorschubgeschwindigkeit

60

kW Spindelleistung bei 2.000 Nm Drehmoment

15.000

kg/m² Tischbelastung

Warum sich Unternehmen für die HGR entscheiden

Souverän bei jedem Bauteil

Große Verfahrwege, flexibel konfigurierbarer Arbeitsbereich und Spindelleistungen bis 60 kW.

Mitdenkende Maschine

DAS+ erkennt Schwingungen in Echtzeit – und eliminiert sie sofort. Für perfekte Oberflächen, geringeren Verschleiß und mehr Prozesssicherheit.

Schnell umgerüstet, schneller produziert

Automatischer Fräskopfwechsel – mit jeder Fräskopfvariante kompatibel.

Zukunftssicher konfigurierbar

Ob mechanischer 5-Achsen-Kopf oder Elektrospindel mit 30.000 min⁻¹ – Sie wählen, was Sie brauchen.

Wartungsarm & robust gedacht

Führungen und Antriebe sind vor Spänen geschützt, die Struktur bleibt auch bei Dauerlast formstabil.

%

Produktivitätssteigerung

Dank aktiver Schwingungsämpfung (DAS+)

DAS+ erkennt Vibrationen bereits im Ansatz und kompensiert sie aktiv in Echtzeit.

Das Ergebnis: spürbar bessere Oberflächen, längere Werkzeugstandzeiten und bis zu 300 % mehr Produktivität.

Ihre Vorteile mit der HGR-Baureihe auf einen Blick

Spindelleistung bis 52 kW

automatischer Fräskopfwechsel

Werkstückgewicht bis 40 Tonnen

CE-zertifiziert / ISO 9001

Energieeffizienz serienmäßig

Intelligente Steuerung, spürbare Einsparung – die HGR denkt mit – und spart, wo es sinnvoll ist. Dank serienmäßigem Energiesparpaket schaltet sie einzelne Baugruppen wie Spindel, Kühlung oder Hydraulik automatisch ab, sobald sie nicht benötigt werden. So lassen sich Energieverbrauch und Betriebskosten um bis zu 30 % senken – ganz ohne manuellen Eingriff.

Auch beim Schruppen passt die Maschine ihre Vorschubgeschwindigkeit automatisch an. Das spart zusätzliche Zeit und Energie – ohne Einbußen bei der Leistung. So profitieren Sie doppelt: von spürbarer Effizienz und mehr Nachhaltigkeit im Fertigungsalltag.

- Energieeinsparung im Betrieb 30%

Eingesetzt in diesen Branchen

Die HGR-Maschinen bewähren sich täglich in anspruchsvollen Fertigungsumgebungen

Maschinen- und Anlagenbau

Große Werkstücke, komplexe Geometrien und enge Toleranzen – genau dafür ist die HGR gemacht. Sie liefert maximale Präzision bei hoher Zerspanleistung und passt sich flexibel an wechselnde Anforderungen an.

Formenbau

Ob bei Schrupp- oder Schlichtbearbeitung: Die HGR garantiert perfekte Oberflächen und absolute Maßhaltigkeit. Gerade bei tiefen Kavitäten und filigranen Konturen spielt sie ihre Stabilität und Dynamik aus.

Luft- & Raumfahrt

Leichtbau, Aluminium, Verbundwerkstoffe – die HGR bietet hohe Dynamik und präzise 5-Achs-Bearbeitung für anspruchsvolle Aerospace-Bauteile. Ihre thermische Stabilität und Wiederholgenauigkeit sorgen für zuverlässige Prozesse.

Sondermaschinenbau

Wenn Standardlösungen nicht ausreichen, punktet die HGR mit modularer Bauweise und maximaler Anpassbarkeit. Ob XXL-Verfahrweg, Sonderspanntechnik oder automatischer Fräskopfwechsel – sie lässt sich exakt auf Ihre Aufgaben zuschneiden.

Erfolgreich im Einsatz: Beispiel aus der Praxis

- Standort: Neutraubling, Deutschland

-

Mitarbeiter: ca. 17.000 weltweit

-

Besonderheit: Komplett digitale Maschinenabnahme via 3D-Simulation und Live-Videocall

Krones AG

Herausforderung:

Während der Corona-Pandemie war eine Vor-Ort-Abnahme der komplexen Portal-Fräs-/Drehmaschine durch internationale Teams nicht möglich. Gleichzeitig mussten höchste Anforderungen an Automatisierung, Werkzeugkapazität und Bauraum erfüllt werden.

Lösung durch Bimatec Soraluce:

Lieferung einer PR 6000 2T (32 × 14 × 6 m, ca. 300 t) mit integriertem ABB-Roboter, digitalem Zwilling, 500-fach-Werkzeugmagazin und Fernzugriff. Die gesamte Projektabnahme inkl. Funktionstest erfolgte vollständig digital – präzise, kontaktlos und termintreu.

Finden Sie heraus, ob die HGR-Baureihe zu Ihrem Projekt passt

Unsere Anwendungstechniker beraten Sie unverbindlich. Erfahren Sie, wie Sie mit der HGR Ihre Bearbeitungslösung optimieren können.

Die HGR-Hochgantry-Portalfräsmaschine im Detail

Gebaut für Höchstleistung. Entwickelt für Ihren Vorsprung.

Die HGR vereint kraftvolle Zerspanung mit maximaler Präzision – auch bei großen Werkstücken und komplexen Geometrien. Ihr Hochgantry-Design sorgt für höchste Steifigkeit bei gleichzeitig dynamischer Achsbewegung – ideal für wechselnde Anforderungen im Maschinen- und Formenbau.

Dank modularem Aufbau lässt sich die Maschine individuell konfigurieren: Ob leistungsstarker 5-Achs-Fräskopf, automatische Fräskopfwechselstation oder Pendelbearbeitung – die HGR passt sich an Ihre Prozesse an, nicht umgekehrt. Die massive Gusskonstruktion garantiert thermische Stabilität und Wiederholgenauigkeit – auch bei Dauerbelastung. Und mit intelligenter Technologie wie DAS+ bleibt selbst bei anspruchsvollster Bearbeitung alles ruhig, präzise und effizient.

Automatisches Fräskopfwechselsystem – Setup in Rekordzeit

Mit dem integrierten Fräskopfmagazin wechselt die HGR automatisch zwischen verschiedenen Köpfen – voll automatisiert, präzise, sicher.

-

Kompatibel mit allen Fräskopfarten

Sekunden Wechselzeit

Ganz ohne manuelles Eingreifen

Leistungsstarke Fräsköpfe – Für jede Anwendung das richtige Werkzeug

Von Universal- bis Hochfrequenzspindel: Die Fräsköpfe der HGR sind kompakt, gekühlt und präzise.

Optional erhältlich mit mechanischem Direktantrieb oder Elektrospindel bis 30.000 min⁻¹.

-

Auswahl aus über 300 Fräskopfvarianten

-

Bis zu 30.000 min⁻¹ Drehzahl, 60 kW Leistung, 0,001° Genauigkeit

Fräskopf-Typ

Universalfräskopf

5-Achs-Gabelfräskopf

Elektrospindelkopf

Orthogonalkopf

Leistung (bis)

60 kW

60 kW

74 kW

46 kW

Drehzahl (bis)

7.000 min⁻¹

24.000 min⁻¹

30.000 min⁻¹

7.000 min⁻¹

Für Ihre Fertigung maßgeschneidert

Die HGR ist keine Maschine von der Stange.

Verfahrwege, Fräsköpfe, Spindelleistung, Werkzeugmagazin – alles wird auf Ihre Anforderungen abgestimmt. Ob Kleinserie oder Großteilfertigung: Sie bestimmen, was Ihre Maschine können muss.

-

Frei konfigurierbare X-Achse bis 30.000 mm+

-

Werkzeugmagazin wählbar: 40 bis 120 Plätze

Gusskonstruktion – Ruhe in der Struktur

Die HGR basiert auf einer durchgängigen Gussbauweise für Ständer, Sattel und Frässchieber.

Das sorgt für hohe Dämpfung, geringe Schwingungsübertragung und dauerhafte thermische Stabilität.

Effizienz durch Pendelbearbeitung

Zwei Stationen, ein Ziel: Null Stillstand.

Während auf der einen Seite bearbeitet wird, kann auf der anderen Seite bereits gerüstet oder entladen werden. Das spart Zeit, reduziert Stillstände und erhöht den Maschinendurchsatz signifikant.

Inline-Hauptspindelantrieb

Direkt. Kraftvoll. Wartungsarm

Der Hauptantrieb sitzt direkt im Frässchieber – ohne Getriebe, ohne Riemen, mit minimalem Verlust.

So wird jede Umdrehung effizient genutzt – mit maximaler Laufruhe und minimalem Verschleiß.

Jetzt Kontakt aufnehmen!

BIMATEC SORALUCE

Zerspanungstechnologie GmbH

Am Steingraben 6

D – 65549 Limburg a. d. Lahn